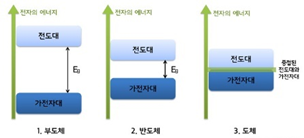

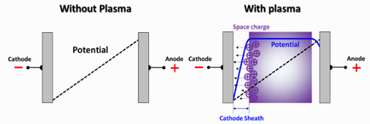

Silicide FEOL(Front End Of Line, Active 영역 형성) 후 BEOL(Back End Of Line, 배선과 절연막 형성)을 진행.FEOL에서 형성한 Gate, Source, Drain(Tr 단자)은 Metal과 Silicon의 접합이기 때문에 Schottky 성질을 나타내 Tr의 역할을 해줄 수 없음. 즉, 면 저항(Rs)이 증가(설계한 소자의 Spec을 충족하지 못함.) 이를 위해 Silicide를 진행하며 Silicide는 BEOL의 첫 단계.목적은 접합을 Ohmic으로 변화(Barrier를 낮추기 위해). (Contact Resistance 감소!)접착력(Adhesion)을 향상을 위해 기판의 Si를 기반으로 형성. (CoSi2, TiSi2 등, Ti는 절연막인 SiO2..