이전 단계: https://programmer-coldbrew.tistory.com/15

[포토 공정] 포토공정. 패턴 형성 첫번째 과정 - HMDS 도포, PR Coating, Soft Bake

Photolithography Progress +++ 공정 조건: Clean Room(100/ft3 이하의 청결도) + Yellow Light(영향이 제일 적은 광원) 1. HMDS 도포(Wafer Priming) (HMDS-hexa methy ldi sil azane: 6 CH3 2 Si NH)친수성인 Wafer를 소수성으로 바

programmer-coldbrew.tistory.com

4. Alignment & Exposure

Alignment: Mask의 위치를 정확하게 두는 과정

Alignment Error (Overlay Error)

-Shift Error: Mask가 어긋남

-Rotation Error: Mask가 잘못된 방향으로 회전

-Scale Error: Pattern 크기 오류

-Wafer Rotation: Mask가 아닌 Wafer가 잘못된 방향으로 회전

Exposure: Mask의 있는 Pattern을 Wafer위로 Transfer하는 단계. (패턴 형성)

Overexposure시 Pattern이 작아지고, Underexposure시 Pattern이 커짐 (CD 값으로 확인!)

->Exposure Latitude (EL, CD의 변화정도가 허용되는 Exposure Dose 범위) 척도 확인 필요!

이 결과는 PR 선정평가에도 사용.

파장의 길이에 따라 다른 광원 사용(장비) – Projection Exposure 방식에서만 사용!

-Aligner: 1:1, 매우 빨라 생산량 우수. Uniformity가 나빠 수율이 낮음. Contact, Proximity 방식 사용

-Stepper: Mask 전체를 축소해서 하나의 field에 한 번에 찍어내고, 다음 field로 이동하는 장비. 빠르나 Edge에서 왜곡(Distortion)이나 수차(Aberrations) 발생 -> 현재 거의 사용하지 않음, N:1

G-line: 436nm(0.8㎛), I-line: 365nm(0.3㎛) - Hg Lamp

+수차(Aberrations): 빛의 상이 한 점이 아니라 여러 곳에 흩어져 번지는 현상. (상 번짐)

-Scanner(Deep UV, DUV): Stepper의 step 방식에 scan 방식을 추가한 도구, Reticle 과 Die를 이동시키며 진행. Lens에서 빛이 안정적으로 전달되는 부분만 사용. 그림 그리듯 한줄씩 패턴을 형성해 느림. 전용 화학 증폭형 DUV Resist 사용.

Wafer와 Scanner의 이동 방향은 반대, N:1

ArF: 193nm(90nm 이하), KrF: 248nm(90nm 이상) – Excimer Laser

+Scanner 사용의 장점

Lens의 성능 증가, 수율 증가, Better CD Control, Distortion 감소. 미세화, 정밀도, 오버레이의 정확성이 모두 Stepper보다 좋음. 수차 작음

+CD(Critical Dimension): 수율에 영향을 주는 Pattern의 크기(목표값), 가장 작은 선폭, 작을수록 이익

+Light Intensity (mW/cm2) × Time(s) = Exposure Dose Energy (mJ/cm2)

Exposure 방법

-Contact: (거리 거의 0) 높은 해상도, 저렴, 1:1

오염에 쉽게 노출- Mask 손상 위험 커 수명이 짧음, 패턴 구현이 쉬움,

-Proximity: (약 10마이크로), 오염에 강함, 1:1

해상도가 낮음- Diffraction이 발생해 패턴 구현이 어려움

-projection: Projection lens - Condenser lens(빛을 모음)/Projection Lens(초점으로 모음) 높은 해상도, 낮은 오염도, 가격 비쌈(초기 자본, 이후 대량 생산에 효율적), 어려움, 1:4~1:5, Mask 대신 Reticle이라는 말을 사용. 높은 속도 (칩의 크기가 작고 병렬 처리가 가능)

수율이 낮음. (조절이 어렵고, 유지보수가 매우 중요하며 빛의 특성 관리 및 환경제어 어려움)

Diffraction(회절) 현상 – 빛이 휘는 현상

미세화(Scaling Down)로 인해 빛의 파장이 Feature Size(Slit)와 비슷하게 짧아지면서 Diffraction 발생.

구멍(Slit)이 작을수록 Diffraction이 커짐. 이는 패턴의 왜곡 발생(해상도(Resolution) 문제 발생)

-미세화(Scaling Down)은 말 그대로 Pitch를 줄이는 것

(Pitch = Line + Space, 반복되는 패턴과 패턴사이의 기본 간격), 그 결과 단가 감소!

+Aspect Ratio(Height/Line): 너무 크면 공정이 어렵다. (바늘 세우기> 책 세우기)

해상도(R, Resolution)와 초점심도(DOF, Depth of Focus)

-해상도(=Pitch): 두 점을 찍었을 때 구분할 수 있는 가장 짧은 거리. Lens가 클수록, 파장이 짧을수록(단파장), 값이 작을수록 좋음.

(Rayleigh 1st Criteria). Generally Resolution은 파장의 절반 값. 즉 EUV일 경우 13.5/2nm = 6.75nm = EUV의 목표 Pitch

-초점심도(=수직공정마진)는 렌즈가 초점이 맞은 상태로 선명하게 볼 수 있는 범위의 여유분, 해상도와 정반대.

즉 Lens가 작을수록 파장이 클수록 좋음. 클수록 패턴 형성이 쉽고 공정마진이 좋음. 범위가 넓으면 조정이 유리. .

Defocus: 패턴이 Define 되지 않음. ->CMP 및 BARC로 개선 가능 (패턴의 두께를 조정)

+Trade OFF 관계-하나가 좋아지면 연관된 하나는 나빠짐

Lens가 커지면 해상도는 좋아지지만 초점심도는 나빠지기 때문에 공정이 어려워지고, 공정 마진도 작아 짐.

공정계수는 너무 바꾸기 어렵기 때문에 단파장을 사용하는 경향이 있음. (EUV 사용 이유)

+NA(Numerical Aperture): 렌즈의 크기, 렌즈가 Capture할 수 있는 최대 회절각, 즉 Mask의 회절광 Sin θ보다 커야 함. NA의 Ideal값은 1.

+조리개(Aperture) 렌즈를 가리는 부분인 조리개, 빛의 양과 모양을 조절함

+SMO(Source Mask Optimization) 빛이 조리개를 통과하고, Mask를 통과하면서 Wafer위에 패턴을 형성할 때 보다 정확하게 그릴 수 있도록 최적화하는 작업.

해상도를 위한 공정 Low K1 Tech (광원 조절, Mask 조정)

+K: DPT기술에서 0.15~0.2, EUV에서 0.6. 패턴 복잡도와 해상도를 조절하는데 중요한 역할

작은 값을 가질수록 난이도가 어려움. 수치상으로 EUV 공정이 더 쉬움-미세 공정이 각광받고 있음

상수(K1, K2)는 장비와 기술에 따른 값

-OAI(Off Axis Illumination): 비 등축 조명. (On Axis Illumination: 직선으로 들어오는 빛 만을 이용)

Off-Axis란 직선으로 오지 않고 방향이 다른 광원을 의미.

기존 Mask의 크롬 경계면에서 발생한 회절 빛을 0, +1, -1차 경로라고 함

벗어난 빛(+-1)은 패턴에 입사되지 못해 패턴을 형성할 수 없었음. 하지만, OAI를 이용해 광원을 기울이면

+-1차항의 빛을 비스듬히 넣을 수 있어 집속해 상을 맺을 수 있게 해주어 고해상도의 패턴을 형성할 수 있음. 하지만 이때 광원이 유실되어 빛의 세기는 약해짐

조리개를 활용하여 둥근 형태의 빛을 Flex ray, Annular(환형) 같은 복잡한 빛을 만드는 방법도 사용.

그 이유는 외각으로 갈수록 패턴이 불균일 할 수 있기 때문에 이를 개선하기 위함.

-PSM(Phase Shift Mask): 위상 변조 마스크, 회절광을 없애는 방법.

위상을 조절하기 위해 Non-Chromic Part 추가(상쇄 간섭).

만들기 어렵고 비싸 잘 사용하지 않음.

-OPC(Optical Proximity Correction): 광 보정법, 왜곡(Shrink, Rounding 등) 예상지점의 Mask를 미리 변조해 사용. (Calibration, 교정)

Serif(없어지는 부분), Mouse Bite(꺾이는 부분 안쪽), Jogging(꺾이는 부분 바깥쪽), Hammer Head/Extension(끝부분 회절) 등이 있음.

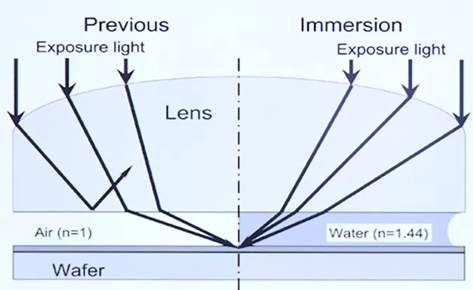

-Immersion 공정 (액침노광) (ArF-Immersion: 193nm->134nm)

매질을 바꾸는 방법 중 하나로 DI Water를 이용한 Photo 공정. N(굴절률)이 약 1.44 (기본: 1)

이는 에서 의 값을 낮추고, 이에 따라 더 낮은 파장의 ArF를 사용할 수 있게 되면서 분해능이 좋아지고, DoF 여유도가 증가.

해상도와 초점심도 모두 좋아지고, 발생하는 열을 쉽게 식힐 수 있음

물을 사용하기 때문에 안정성, 오염위험(PR 등 첨가제가 용해), 기포로 인한 불량. 또한, 물에 흡수되는 빛 에너지가 있을 수 있음.

물 이외의 액체는 회로에 영향을 줄 수 있기 때문에 사용하지 못함.

-> 따라서 소수성 성질이 더욱 강화된 PR을 개발하거나, Topcoat 도입이 필요. (Topcoat: 물과 PR 사이에 상호작용을 막는 작업)

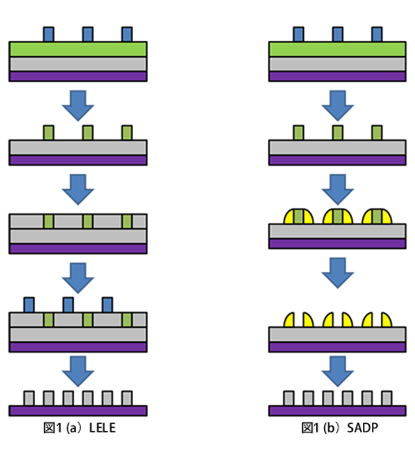

-Double Patterning Tech(DPT): 더블 패터닝 공정, 패턴의 밀도를 증가(K1값 감소).

LELE(Litho-Etch-Litho-Etch), LELE(Litho-Freeze-Litho-Etch), LLE, SADP(Self-aligned Double Pattern) 등이 있음. 장비 재사용 가능,

분해능 한계 돌파, 미세화 가능(액침노광보다 미세화). 빈공간을 활용하기 위한 방법

-SADP (Self-aligned Double Pattern)

Spacer를 이용해 패턴을 작게 만듦. 즉, Dummy pattern을 이용. 공정이 복잡함.

Spacer형성에는 Pattering 공정이 필요 없기 때문에 공정 비용 개선 (삼성전자 10nm DRAM에 활용)

-Quadruple Patterning Tech (QPT): SADP를 두 번 진행. 초미세 패턴 구현가능.

하지만, 공정단계 증가로 원가가 증가해 미세화의 장점인 원가절감의 효과를 떨어트림.

초미세를 위해 EUV가 각광받고 있음. (2015년 삼성전자 7nm부터 EUV 사용)

++Pitch Walk

QPT 진행할 때 패턴이 균일하지 않게 되는 것. ALD 활용해 개선 가능

'반도체 > 노광 공정 (포토 공정, Photolithography)' 카테고리의 다른 글

| [포토 공정] EUV (8) | 2024.08.29 |

|---|---|

| [포토 공정] 포토공정. 패턴 형성 첫번째 과정 - PEB , Development, Hard Bake, ADI (1) | 2024.08.29 |

| [포토 공정] 포토공정. 패턴 형성 첫번째 과정 - HMDS 도포, PR Coating, Soft Bake (0) | 2024.08.29 |