Photolithography Progress

+++ 공정 조건: Clean Room(100/ft3 이하의 청결도) + Yellow Light(영향이 제일 적은 광원)

1. HMDS 도포(Wafer Priming) (HMDS-hexa methy ldi sil azane: 6 CH3 2 Si NH)

친수성인 Wafer를 소수성으로 바꾸기 위한 과정(친수성 Contact Angle > 소수성)

기체상태인 HMDS를 N2 가스를 이용해 도포. 접착력 증가, 부족할 시 Pattern 붕괴 가능성.

+BARC(Bottom Anti-Reflective Coating): Photolithography 공정 전에 진행. (주로 SiON)

Profile 상 단차가 존재할 때 빛의 경로와 양이 달라져 Standing Wave 발생. 이를 위해 PR 밑에 빛의 반사를 막는 물질(Anti-Reflection) 형성 Footing이나 Undercut도 방지 가능. DOF 개선. 절연막의 Refractive Index(RI)를 이용

Organic과 Inorganic으로 나뉘며, 주로 후자를 사용하나 어렵고 비쌈.

Organic: 높은 흡수율로 반사를 억제, Inorganic: SiO2를 이용해 두께를 제어, 상쇄간섭 유도. (LPCVD)

+Footing: PR 아래 부분이 덜 깎임.

+Undercut: PR 아래 부분이 더 깎임

++TARC(TOP Anti-Reflective Coating): PR 위에 빛의 반사를 막는 물질을 도포. 초점심도 문제 발생 가능. PR에 악영향 가능성, Polymer의 특성을 잃을 수 있음(고온이기 때문).

++Refractive Index (RI), 굴절률

입사각에 따라 빛의 Intensity가 변하며 상쇄 및 보강 간섭이 일어남. 이를 통해 두께와 굴절율 측정 가능

두께에 따라 Wafer의 색이 변하는 원인. 산소대비 Si의 양이 많아질수록 커지고, 밀도가 높아질수록 커짐

++Bragg`s Law: ARC에 적용되는 법칙, EUV 마스크에도 적용됨, 물질에 따른 빛의 산란이 결정 구조에 따라 강해지거나 약해지는 것.

정수배일 경우 보강간섭이 일어나 증폭. (아닐 경우 상쇄 간섭) 이 법칙을 이용해 ARC의 두께를 결정함.

2. PR Coating (Spin Coating)

Spin coater를 이용해 PR을 Wafer위에 균일하게 도포. 공정 전 Vacuum상태로 Wafer를 고정함.

Rpm이 빠를수록, 점도가 낮을수록 얇게 도포. 점도의 단위: cP(CentiPoise), 점도(Viscosity)

너무 적게 도포하거나, 너무 빨리 돌리면 Uniformity가 낮아짐. (도포 안된 부분 발생),

-Streaks 현상: Particles, Holes 등으로 인한 Uniformity 악영향. 공기방울이 있거나 RPM이 너무 빠르면 PR이 떨어져 나감,

Time이 너무 짧으면 Wave 형성. Chuck type에 따라 Chuck mark 발생. – Wafer Cleaning, Parameter 조절

Edge Bead 현상 원심력과 표면 장력에 의해 Wafer 가장자리가 높게 PR이 도포. Uniformity 낮아짐

1.Solvent 이용: 유기용매인 Solvent로 녹여서 사용.

2.Optical Edge Bead Exposure: edge부분만 먼저 Exposure해 없앤 뒤 진행

3.신너(Thinner): 공정 중 사용해 흐르는 PR를 제거해 Wafer 뒷면 오염 방지

+PR (Photo Resist) – 빛을 Sensing. 접착력(Adhesion)과 열적 안정성 그리고 용해성이 커야 함. Sensitivity는 적절해야 함

Sensitivity가 적절해야 하는 이유는 너무 작으면 느리고, 너무 크면 빛에 영향으로 Notching이나 패턴 변화가 생길 수 있음.

+Notching: 빛의 산란과 반사로 한곳에 빛이 집중되는 현상.

-PAC (Photo Active Compound): 용해억제형 PR, 빛을 받아 Resin 및 Solvent와 반응(에너지를 전달) (Using for G-line, I-line)

Polymer(Novolac) 용해도 조절, DNQ(PAC)가 Acid로 변함.

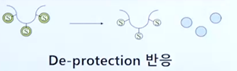

-PAG (Photo Acid Generator): 화학증폭형 PR(CAR, Chemical Amplification Resist), 빛을 받아 Acid를 형성해 Polymer(t-BOC, ENCAP)와 반응, 이 과정에서 Acid는 다른 Polymer와도 반응해 증폭됨. 고감도(약 50mJ/cm2) (Using for DUV - KrF, ArF) - PAC 활성화 기능(촉매)

CAR의 계면활성제(Surfactant): PR코팅에 표면장력을 줄이고 평활성을 증가시킴. 두께 제어

CAR의 첨가제(Quencher): 화학 반응(산의 반응)을 조절해 범위 밖으로 산이 퍼지지 않도록 하기위해 사용. 두께에 따른 확산 조절

-Solvent: Resin과 PAC를 용해하는 용매 역할, 점도와 연관(Coating), Spin Coating하기 위해 액체처럼 만들어 줌.

-Resin: Polymer 결합의 고분자로 PAC가 반응하면서 패턴을 형성, 탄소 기반의 유기물 (Solvent 다음으로 많음)

Positive PR: 빛을 받은 부분이 Development (Polymer 결합 끊어짐), 해상도 좋음, 접착력 낮음, 산소와 반응 안함, Etching 및 Thermal 공정 저항성 높음, Step Coverage 좋음, 빛에 민감. 미세화가능 -> 양산에 적합.

Negative PR: 빛을 받지 않은 부분이 Development (Polymer 결합이 강해짐), 해상도 낮음, 접착력 좋음,

산소와 반응(SiO2 부착 용이), Etching 및 Thermal 공정 저항성 낮음. Step Coverage 나쁨. EUV 공정에서 주로 사용

+Swelling 현상: Negative의 단점. PR이 Development 중 부풀어 올라 해상도가 낮아지는 현상.

+패턴이 쓰러질 수 있음.

+Scum 발생

3. Soft Bake – Hot Plate>Oven (열전달, 균일성 측면)

온도 약 90~110도, 1분, PR의 Solvent 성분 제거(경화, 약 10% 감소), Stress 완화(접착력 증가), 환경 변화 민감도 감소

'반도체 > 노광 공정 (포토 공정, Photolithography)' 카테고리의 다른 글

| [포토 공정] EUV (8) | 2024.08.29 |

|---|---|

| [포토 공정] 포토공정. 패턴 형성 첫번째 과정 - PEB , Development, Hard Bake, ADI (1) | 2024.08.29 |

| [포토 공정] 포토공정. 패턴 형성 첫번째 과정 - Alignment & Exposure (0) | 2024.08.29 |